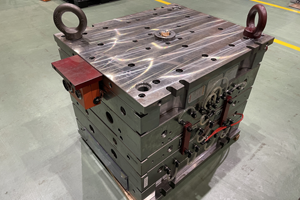

POINT.1年間100型以上、累計5000型にも及ぶ豊富な金型製作実績

当社では、現在では年間で100型以上もの射出成形金型の設計・製作を行っており、創業からの累計では5000型にも及ぶ金型の製作実績があります。この累計金型製作数は唯一のものであり、技術ノウハウやお客様からの信頼の結晶だと考えております。

特に当社では、薄肉製品を安定して、かつハイサイクルに成形できる金型の製作を得意としています。射出成形品において価格を安くするためには、①サイクルタイムをいかに短くするか、②どれだけ製品を薄くして樹脂の重量を減らすか、という2つの視点が重要となります。サイクルタイムについては、当社の金型設計ノウハウを用いることで、他社では40秒程の1サイクル成形のところを20秒まで短縮できた事例もございます。

また薄肉化については、熱伝導性が高い一方で難削材であるベリリウム銅を金型部品として使用するために、マシニングセンタによる加工技術が求められるなど、実際の成形品には見えない部分で様々な工夫が積み重ねられています。

このような射出成形においては、「金型が80%、成形技術が10%、成形機の精度が10%」という影響になるため、射出成形金型の出来が、サイクルタイムや安定量産に大きく影響します。当社では、お客様に安心かつご満足いただけるような、高精度射出成形金型の設計・製作についてトータルサポートいたします。

POINT.2海外工場との提携によるコストダウン提案

当社では、社内で射出成形金型の一貫生産体制を整えていますが、お客様のご要望に合わせて海外で提携している工場とも協力しながら金型製作を行っております。

射出成形金型の製作においてお客様が最も懸念されるところは、イニシャルコストです。初期投資にあたる金型製作費は非常に高価になるため、可能な限り最小限にコストを抑えたいというご要望も多くいただいております。一方で、当社よりも安価な海外の金型メーカーに依頼されたお客様でも、品質トラブルが発生してしまい、結果として当社に金型依頼を切り替えていただくというケースもございます。

当社ではお客様がコスト最優先なのか、納期最優先なのか、品質精度優先なのか、というご要望に合わせて、最適な金型設計のご提案をいたします。コスト優先の場合は、使用鋼材の購入や一部金型部品の加工を海外の提携工場と協力することで、予算を抑えることが可能です。海外工場での生産であっても、当社との提携工場のため、技術レベルや品質保証体制も整っており、品質トラブルなく安心して金型をご利用いただけます。

POINT.3設計・機械加工と組付け・磨きの2工場による高効率な金型生産体制

当社では、本社工場にて設計・機械加工を行い、隣接した第2工場にて組付け・磨き工程を行い、2工場連携による高効率な射出成形金型の生産体制を構築しております。

従来は組付け・磨き工場は本社から離れた場所にありましたが、2023年に本社工場の隣に新工場を建設し、本社工場(設計、機械加工)と第二工場(組付け、磨き)1カ所に集約されました。この工場間連携を高めた生産体制によって、金型づくりの効率を高めて、さらなる受注増加に対応してまいります。

当社ではバーチャルで工場見学いただけるサービスを展開しております。工場見学してみたいけど遠方だから行きづらい…という方は、ぜひ下記から本社工場と第2工場をご覧ください。